パッケージ量産事業

実績・品質・生産力

実績

量産製造を50年以上継続

大手IDMメーカーとの50年以上の量産実績で培った高い製造力・品質力で安心・安全なものづくりを展開しています。パッケージング(後工程)まで一貫して技術スタッフが、お客様の課題解決に向けてフレキシブルな対応をいたします。試作品の開発も可能ですので、量産への移行もスムーズで納期の短縮やコストの削減、ご担当者様の負担も軽減できます。

品質

標準化と検査・解析体制

当社はISO9001に基づく標準化と記録運用で、受入から組立・検査・出荷までの各工程を適正に管理しています。

X線・SAT・SEMなどの解析装置や外観/寸法/強度(プル・シェア)の各検査、バーンイン(B/I)、パワーサイクル・PCT・TCTといった信頼性試験まで社内で対応し、量産の安定品質を支えます。さらに、温湿度・ESD・ダストを規定値で管理するフロア仕様により、工程変動の抑制と再現性を高めています。ヒューマンエラーによる市場クレーム無事故継続日数は10年以上更新中です。

生産力

生産力が大きく向上

当社では、自社内の工場に量産ラインを保有しており、2020年6月に第三工場を新設後、生産力が大きく向上しました。(※パワーモジュール量産ライン)

もちろん、少量生産のご依頼も承っております。

パワーディスクリート、システムLSI、パワーモジュールと多種多様な製品に対応する製造装置をラインナップしており、量産ラインの主力はSOP・VSSOPです。その他パッケージングについても、装置・金型等の追加にて対応可能です。

このような依頼をご検討中の方

-

量産委託できるところを知りたい

-

新規パッケージの立ち上げからお願いしたい

-

初期投資を抑えて量産検討したい

-

生産を引き継いでほしい

-

BCPのため生産拠点の追加を考えている

-

国内で量産できるところを探している

大分デバイステクノロジー

のパッケージ一覧

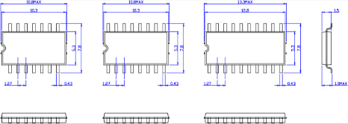

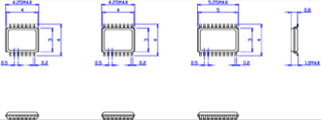

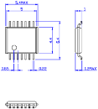

以下に記載のないものや、応用が必要な特注試作品につきましてもお気軽にご相談ください。

| パッケージ |

SOP ※Small Outline Package |

VSSOP ※Very Thin Shrink Small Outline Package |

TSSOP ※Thin Shrink Small Outline Package |

|||||

|---|---|---|---|---|---|---|---|---|

|

|

|

|

|

|

|

||

| 端子数 | 14pin | 16pin | 20pin | 14pin | 16pin | 20pin | 14pin | |

| ボディサイズ(mm) | X | 10 | 10 | 13 | 4 | 4 | 5 | 5 |

| Y | 5.3 | 5.3 | 5.3 | 3 | 3 | 3 | 4.4 | |

| t | 1.5 | 1.5 | 1.5 | 0.8 | 0.8 | 0.8 | 1 | |

| 端子 ピッチ |

1.27 | 1.27 | 1.27 | 0.5 | 0.5 | 0.5 | 0.65 | |

| コード | SOP14-P-300-1.27 | SOP16-P-300-1.27 | SOP20-P-300-1.27 | VSSOP14-P-0030-0.50 | VSSOP14-P-0030-0.50 | VSSOP14-P-0030-0.50 | TSSOP14-P-0044-0.65A | |

| 対応 チップサイズ |

2.5×3.0mm | 3.0×5.0mm | 2.2×5.0mm | 1.4×1.8mm | 1.4×1.8mm | 1.4×2.0mm | 1.4×1.6mm | |

| リード材 | Cu,Pd-PPF | Cu,Pd-PPF | Cu,Pd-PPF | Cu,Pd-PPF | Cu,Pd-PPF | Cu,Pd-PPF | Cu,Pd-PPF | |

| 詳細 | ||||||||

製造プロセス

多様化するパッケージ形態にお応えすべく、製造プロセスの技術向上に努めております。

前工程

※お客様からお預かりしたサンプル

| 工程 | 詳細 | プロセス | マテリアル | |

|---|---|---|---|---|

| 1 | ウェーハの裏面を研削して薄くした後、切断し、仕上がりをチェック。良品だけがチップとして使われます。 | ブレード | ウェーハ径: Max Φ12inch |

|

| 2 | チップが所定の位置からズレないよう、高精度に位置決め・固定し、後続に耐える機械強度と熱・電気特性を確保します。 | ウェーハ径 DieSize |

ウェーハ径:Max Φ12inch DieSize:□0.3~8mm |

|

| 常温(ペースト) | ペースト材: 導電性・絶縁性 |

|||

| 3 | チップとリードフレームをボンディングワイヤーで電気的に接続し、低抵抗・高信頼でモールド等に耐える接合を形成します。 | ボール ボンディング |

Wire径:Φ18~38μm Wire材:Au.Cu Wire長:0.2~6.0mm Pad Size:Min □54μm Pad Pitch:Min 60μm |

|

| 4 | チップを樹脂で一体封止し、機械強度・耐環境性・電気的保護を付与する工程です。 | トランスファ モールド |

リードフレーム: 45×228mm |

|

| ポッティング |

ディスペンス: 2軸ヘッド搭載 |

|||

| 5 | モールド後のストリップからダムバー/タイバーなどを切断(トリム)し、デバイスのリードを最終形状へ曲げ(フォーム)て、規格に合う外形・はんだ実装性(コプラナ・ピッチ・スタンドオフ)を確保する工程です。 | トリミング フォーミング |

PKG Size: □3.0~□12.8 |

|

| 6 | 型番・ロット等を印字/刻印し、出荷形態で梱包します。 | テープリール | PKG Size: 3.0×4.0mm~ 5.3×12.8mm |

|

| チューブ | PKG Size: Max:5.3×12.8mm |

製造検査・信頼性試験

製造各工程の検査と信頼性試験を体系的に実施し、量産品質を定量的に保証します。

| 検査名 | 詳細 | 分析装置 |

|---|---|---|

外観検査

|

パッケージ表面やワイヤボンディング部などの外観異常(クラック、汚れ、剥離など)を目視または拡大観察で検出。 |

|

電気検査

|

電気特性(I-V特性など)を測定し、リーク電流やショート・オープンを確認。 |

|

寸法測定

|

パッケージサイズ、端子ピッチ、ワイヤ長などの寸法を測定し、設計仕様との一致を確認。 |

|

強度測定

|

ワイヤボンドやはんだ接合部の機械的強度を測定し、接合の信頼性を評価。 |

|

信頼性試験

|

繰り返しの温度変化や通電によるストレスを与え、長期使用における耐久性や故障モードを評価。 |

|

透過検査

|

内部構造の非破壊検査。X線でワイヤ断線やボイド、SATで樹脂内部の剥離等を検出。 |

|

製造フロア

温湿度・静電気・微粒子を厳格管理。

クリーン環境下で安定した量産品質を支えます。

- 温湿度管理

- 温度:25℃±5℃

湿度:30%〜70% - ESD管理

- ESD:100V以下

- ダスト管理

※0.5μmダストカウント - クリーンルーム:100p/cf以下

クリーンベンチ:30p/cf以下

納品フロー

お問い合わせ

ご相談内容をこちらからお問い合わせください。

ご回答

ヒアリング日程調整

担当のエンジニアから、初回のご回答を差し上げます。

ヒアリング

開発可能な場合は、ヒアリングにて詳細をお伺いいたします。

お見積りご提出

お見積りと納期をご提出しますので、御社内にてご検討ください。

ご発注

お見積りに沿ってご発注を頂きます。

納品

要件を満たしつつ信頼性の高い製品を納品いたします。

よくある質問

組立材料を指定して生産することは可能ですか?

弊社標準材料以外の選択になります場合は、パッケージ評価、信頼性試験、調達可否を含めまして確認・相談とさせてください。

年間生産数量があまり多くありませんが受けてもらえますか?

ご依頼頻度とオーダー数をヒアリングさせていただいた上で協議とさせてください。

ラインナップに記載のない形状のパッケージの生産も可能ですか?

基本的に対応可能です。新規パッケージに関するお問い合わせもよくいただいておりますので、お気軽にお問い合わせください。