IMC接合プロセス

次世代パワー半導体の高温対応接合

を可能にする

IMC技術

SiC、GaN、Ga₂O₃などの次世代パワー半導体を活用する際、多くの開発現場で課題となるのが高温環境下での接合信頼性です。

従来のチップ接合では、はんだ材が一般的に使用されていますが、長期信頼性試験においてクラック・ボイド・剥離などの問題が発生しやすく、デバイス性能を十分に引き出せないケースが増えています。

こうした課題を解決するためには、高温環境にも対応できる接合材料とプロセス技術が不可欠です。

【高温対応接合材:IMC】を用いた

高耐熱化プロセスを保有しております。

そもそもIMC接合とは?

IMC接合は、金属間化合物層を制御形成することで従来のはんだ接合よりも高温での信頼性と耐久性を大幅に向上。

次世代パワーデバイスを最大効率で動作させるための実装技術として注目されています。

特徴

- 高温動作(300℃級)にも耐える接合構造

- クラック/ボイド/剥離を抑制

- 高信頼性/長寿命化を実現

- SiC/GaN/Ga₂O₃対応パッケージに最適

大分デバイステクノロジー

の各試験プロファイル

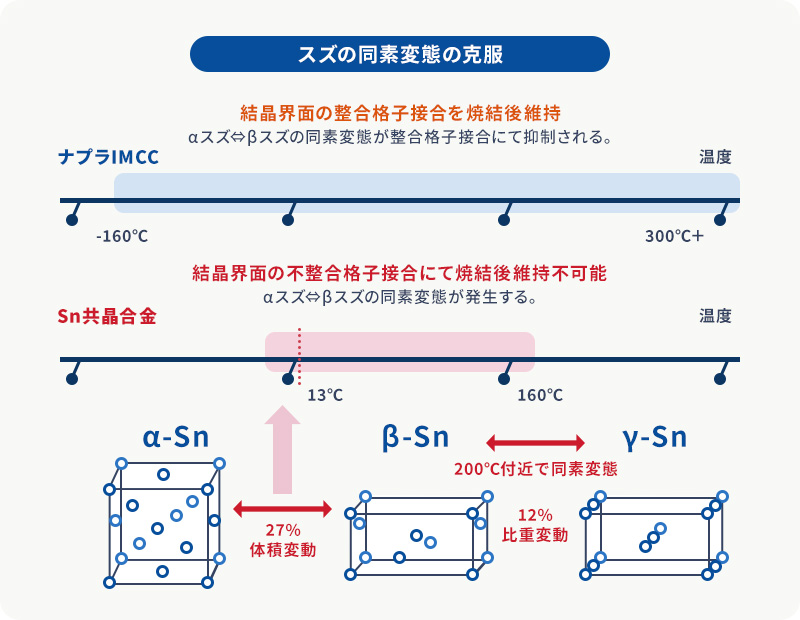

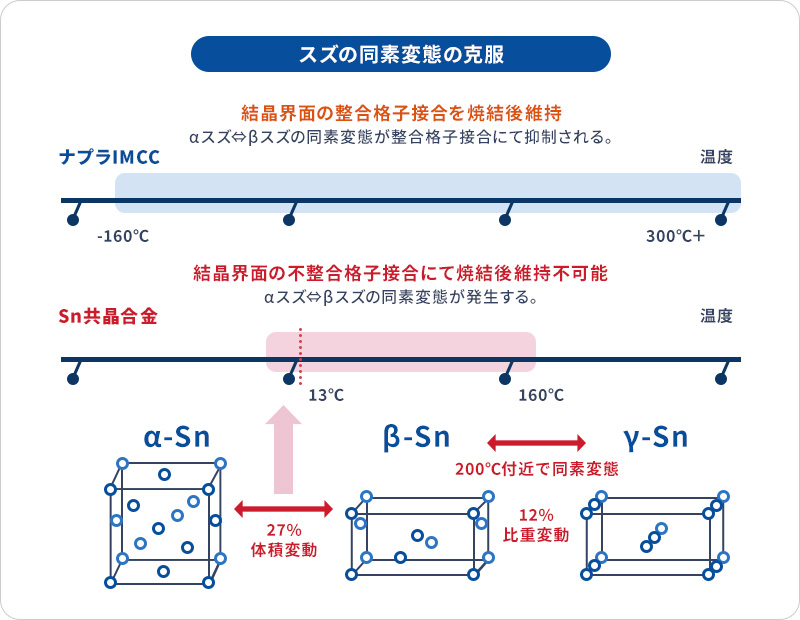

スズの同素変態の克服

材料形態

ペースト

シート

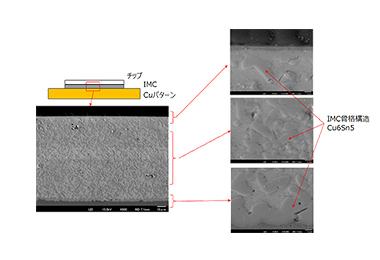

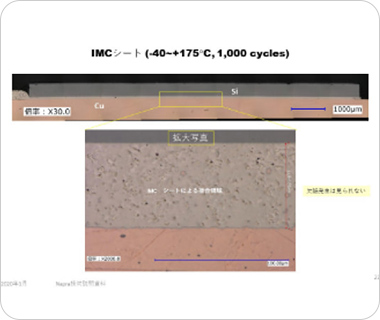

IMCシートを用いた

接合構造の信頼性評価

–40℃〜+175℃の温度サイクルを1,000回繰り返した後の断面観察結果

- 温度サイクル試験後もIMC接合界面が安定している

- 高温動作環境における接合信頼性の高さを実証

- SiCやGaNなどの高温デバイス用途に適した接合技術

IMCシートを用いた接合は、過酷な温度サイクル試験(–40~+175°C、1,000回)後でも剥離・クラックが発生せず、高信頼な高耐熱接合を実現できます。

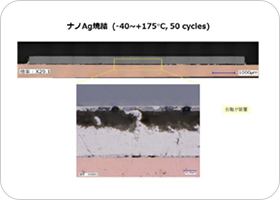

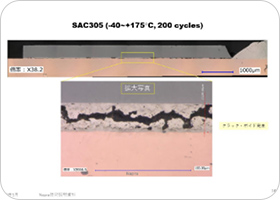

異なる接合材料(ナノ銀焼結材と鉛フリーはんだ:SAC305)を用いた接合界面の信頼性比較

従来のはんだ接合(SAC305)では高温サイクル下で界面劣化が進行する一方、ナノAg焼結やIMC接合は熱ストレスに強く、長期信頼性が高いことを実証。

| IMC | SAC305(はんだ) | |

|---|---|---|

| 試験条件 | –40~+175°C, 1,000 cycles | –40~+175°C, 200 cycles |

| 接合構造 | Cu-Sn | Sn-Ag-Cu |

| 観察結果 | クラック・ボイドなし(健全) | クラック・ボイド発生(劣化進行) |

| 耐熱性 | ◎ 高い(高温動作対応) | △ 低い(熱疲労に弱い) |

| 信頼性評価 | 高温下で安定 | 温度サイクルで劣化 |

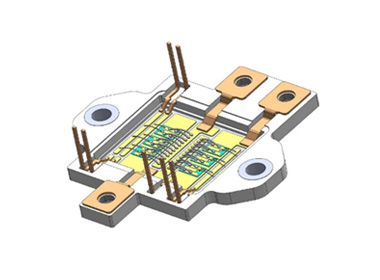

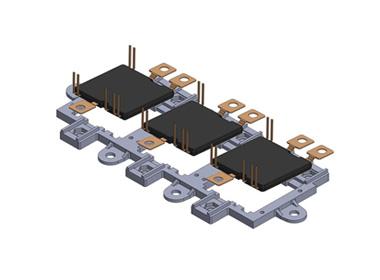

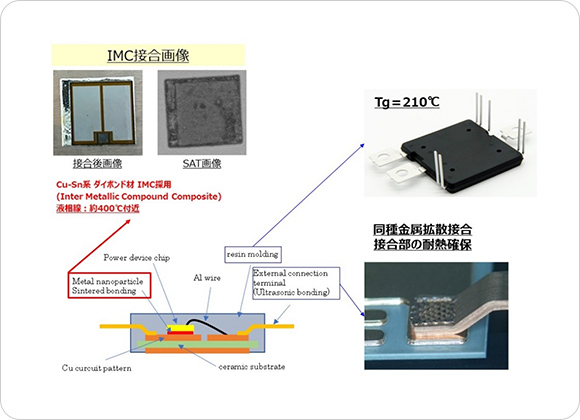

IMC接合の適用事例

R2-21 パワーエレクトロニクス(ワイドバンドギャップデバイス)

(論文No:1-52 SiC等ワイドギャップ半導体向けパワーモジュールパッケージの開発)より

今すぐ相談するお問い合わせ

納品フロー

お問い合わせ

ご相談内容をこちらからお問い合わせください。

ご回答

ヒアリング日程調整

担当のエンジニアから、初回のご回答を差し上げます。

ヒアリング

開発可能な場合は、ヒアリングにて詳細をお伺いいたします。

お見積りご提出

お見積りと納期をご提出しますので、御社内にてご検討ください。

ご発注

お見積りに沿ってご発注を頂きます。

納品

要件を満たしつつ信頼性の高い製品を納品いたします。

よくある質問

ダイボンド材にIMCを指定してパワーディスクリートやFLAPの試作依頼をできますか?

IMCを使用した各種パッケージの試作についても承っております。IMC指定である旨をご記載いただいた上でお気軽にお問い合わせください。

材料の比較のため、IMCと支給材料でそれぞれ試作してもらうことはできますか。

ダイボンド材以外の構成部材を同じにした上で各種パッケージを試作することも可能です。ご支給いただく材料の使用条件等によっては、お引き受けが難しい場合がございます。

大分デバイステクノロジー

の製品紹介

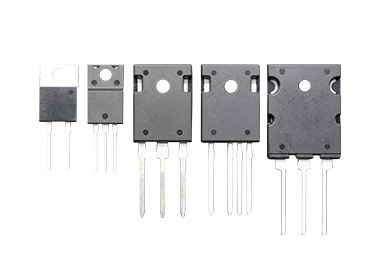

各種パッケージの開発試作・組立試作(パッケージング)も受託できます。

ケースタイプモジュール・フルモールドタイプモジュール・パワーディスクリートタイプなど、

幅広いパッケージでのご対応が可能です。