半導体業界トレンド情報

業界トレンド情報 第十二弾『次世代パワー半導体向けの国内半導体製造装置メーカー』

1. 世界市場で大きなシェアを占める国内半導体製造装置メーカー

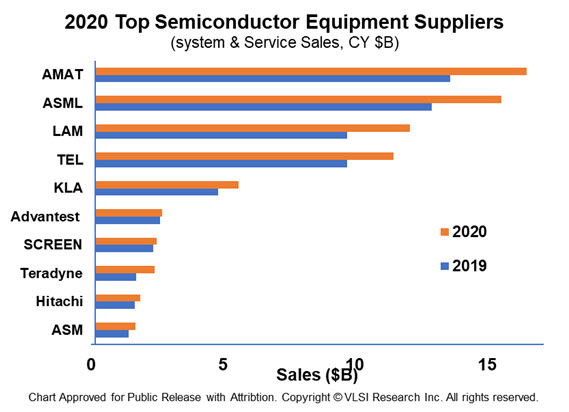

日本国内では多くの半導体製造装置メーカーが活躍しており、世界的にも大きなシェアを占めている。

調査会社のVLSI Researchが2021年3月に発表したデータによると、2020年の半導体装置メーカートップ10において、東京エレクトロン(4位)、アドバンテスト(6位)、SCREENホールディングス(7位)、日立ハイテク(9位)と4社がランクインしている。

2020年半導体装置メーカートップ10 出典:VLSI Research

国内装置メーカーの中には、SiCやGaNといった次世代パワー半導体向けに特化した製造装置を手掛けている企業も存在する。

今回はこのような次世代パワー半導体向けの国内装置メーカーとして、東京エレクトロン、ニューフレアテクノロジー、ディスコの3社を紹介する。

2. 東京エレクトロン

半導体製造装置メーカーで国内最大手の東京エレクトロンは、SiC向けのエピタキシャル成膜装置「Probus-SiC」を製造、販売している。

2010年に販売を開始し、2012年にはパワー半導体で世界最大手の独Infineon Technology社に納入したと発表した。

Probus-SiC 出典:東京エレクトロン

3インチ、4インチ、6インチウエハに対応しており、ウエハを複数搭載できるセミバッチ方式のプロセスモジュールを2基搭載する拡張性を有する。

開発から量産まで目的に合わせた装置構成を選択できる。

セミバッチ炉は誘導加熱方式を採用しており、プロセス温度は1500〜1725℃。チャンバー内のガス供給方式を工夫したことで、膜厚均一性に優れる。厚さ10μmの場合で、プロセスにかかる時間は165分未満となっている。

東京エレクトロンは、京都大学およびロームとSiCエビタキシャル膜成長装置の開発を進め、安定したエピタキシャル膜の成長を複数枚で一括処理できる技術を確立したことで、Probus-SiCの販売に至っている。

また、SiCトレンチ加工に用いることができるドライエッチング装置として、「UNITY Me」も販売している。4インチ、6インチ、8インチウエハに対応した機種で、Si/SiC加工用のUDチャンバーを搭載できる仕様となっている。

UNITY Me 出典:東京エレクトロン

3. ニューフレアテクノロジー

EPIREVO S6 出典:ニューフレアテクノロジー

東芝デバイス&ストレージの100%子会社・ニューフレアテクノロジーも、SiC向けの枚葉式エピタキシャル成膜装置「EPIREVO S6」を製造、販売している。

4インチ、6インチウエハに対応しており、成膜スピードは50µm/h以上で、膜厚150µmの連続成長が可能となっている。

10µm厚のSiCエピタキシャル成膜相当で、1時間あたり4枚のスループットとなっている。

温度分布は4インチウエハで面内1℃以下、6インチウエハで面内2℃以下となっている。

ロボットによるカセットtoカセットの自動搬送機能も備えた。

また、同社はGaN向け装置として、枚葉式GaN-on-Si MOCVD装置「EPIREVO G8」も販売している。

EPIREVO G8 出典:ニューフレアテクノロジー

同装置は、8インチのSiウエハにGaNを成膜する装置だ。

成膜スピードは9µm/h以上で、200℃/min以上のスピードで昇温可能。

温度分布は8インチウエハで面内2℃以内となっている。

4. ディスコ

ダイシングソーやレーザーソー、グラインダ、ポリッシャなど精密加工装置を提供するディスコは、SiC向けのレーザー加工技術「KABRA」を開発している。

KABRAは、SiCインゴットからウエハを切り出す際に用いるもので、レーザーを連続的に照射して分離層(KABRA層)を任意の深さに形成、

これを起点に剥離してウエハ化する技術となっている。

従来はダイヤモンドワイヤソーを用いてSiCウエハを切り出す手法が主流だったが、SiC は硬いため加工に時間がかかるのに加えて、切断部分の素材ロスが多く、インゴット1本あたりの取り枚数が少ない点が課題となっていた。

また、複数のワイヤソーを用いてSiCウエハを切り出すことが、SiC パワーデバイスの生産コストが高くなる原因の一つとなっていた。

ディスコによると、直径6インチ、厚さ20mmのSiCインゴットから350μm厚のウエハを切り出すまでに、従来技術では1枚あたり3.1時間前後(1インゴットあたり100時間)を要していたという。

KABRAでは、複数のインゴットを用いてレーザー照射や剥離、インゴット研削を並行処理した場合で、1枚あたり10分(1インゴットあたり約31時間)に短縮可能となった。

KABRA!zen 出典:ディスコ

また、剥離後のウエハのうねりを抑えられるため、ラップ研削が不要となっている。

さらに、切断時点での素材ロスがないほか、剥離後のKABRA層の除去分により素材ロスを80 μmに抑制できる。

これらにより、インゴット1本あたりのウエハ取り枚数が従来比約1.4倍に向上した(ディスコによる)。

単結晶(4H・6H・半絶縁性)および多結晶のあらゆるSiCインゴットに適用可能で、単結晶ではオフ角を問わず利用できる。

2021年10月時点で、KABRAに関する登録済の特許が45件、特許出願中が69件となっている。

2017年にKABRAプロセスを完全フルオートメーション化した「KABRA!zen」を、2018年にはKABRAプロセス対応レーザソー「DAL7440」をそれぞれ開発したと発表した。

今回の記事は、「次世代パワー半導体向けの国内半導体製造装置メーカーの動向」について情報をアップさせて頂いた。

記事にある通り、日本国内の半導体製造装置メーカーは世界でも大きなシェアを持っており、逆に言えば我が国の大きな武器(技術力)と言っても過言ではないと思う。

今回はその中でも、次世代パワー半導体向けの国内装置メーカーとして、東京エレクトロン、ニューフレアテクノロジー、ディスコの3社を紹介している。

各社共にSiCやGaNで抱えていた従来のスループットや部材ロス等の問題を、圧倒的に解決する装置を開発し発表している。

次世代パワー半導体で代表されるSiCは、やはりそのWaferの価格が課題であったが、今回の装置が普及することで、一気にSiCの展開が加速されることも期待出来る。

パワー半導体市場において、勝ち組になれるよう“チームJapan”で一丸となれる取り組みに期待したいところだ!